Современные достижения в области электромобилей и аккумуляторных технологий открыли путь к электрификации крупной карьерной техники, включая самосвалы. Однако этот процесс находится на ранней стадии и сталкивается с рядом серьезных инфраструктурных, финансовых, технологических и операционных проблем.

Согласно недавнему опросу GlobalData, проведенному среди представителей отрасли, главными препятствиями для инвестиций в аккумуляторный электротранспорт (BEV) являются требования к энергетической инфраструктуре и высокая стоимость технологий. Более четверти респондентов назвали основной преградой именно инфраструктуру, и почти столько же (24%) указали на стоимость самих машин. Среди других барьеров были отмечены регуляторная неопределенность (18%), ограниченная окупаемость инвестиций (17%) и неготовность технологий (8,2%).

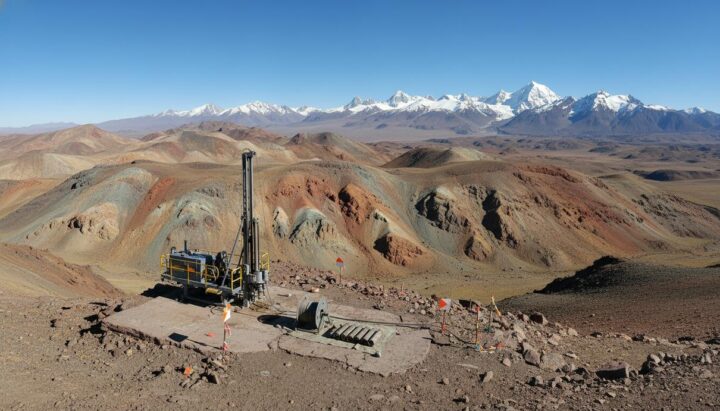

Для электрификации парка горной техники требуется создание надежной инфраструктуры, включающей зарядные станции, мощности для генерации низкоуглеродной энергии и системы ее хранения. Удаленное расположение многих месторождений значительно усложняет эту задачу. «Энергетическая инфраструктура будет играть ключевую роль. Независимо от того, подключен ли рудник к общей сети или работает автономно, наличие чистой и экономически эффективной энергии является основой», — отмечает Ратна-Кант Диттакави, менеджер по продажам в ABB. По словам Алекса Филлипса, аналитика GlobalData, энергоснабжение можно обеспечить за счет долгосрочных контрактов на покупку электроэнергии или установки собственных возобновляемых источников. Однако создание сопутствующих систем хранения энергии — это дополнительный барьер, увеличивающий затраты на переход.

Значительные первоначальные капитальные затраты на покупку электросамосвалов и сопутствующих технологий остаются вторым по значимости барьером. Исследования показывают, что стоимость аккумуляторных карьерных самосвалов может быть вдвое выше, чем у их дизельных аналогов. Это отпугивает компании от перехода на электротехнику, особенно учитывая раннюю стадию развития технологий и неопределенность в отношении их будущей производительности. «Если ваши самосвалы должны простаивать для зарядки, вам потребуется больше машин для перемещения того же объема материала, что увеличивает капитальные затраты», — объясняет Диттакави.

Несмотря на потенциальную экономию на топливе и техническом обслуживании, 17% опрошенных считают ограниченную окупаемость инвестиций ключевой проблемой. К этому добавляется и регуляторная неопределенность. «Хотя переход на электромобили рассматривается как решающий шаг к декарбонизации горнодобывающей промышленности, темпы внедрения сдерживаются фрагментированной нормативной средой», — говорит Филлипс. Разные страны устанавливают различные стандарты и стимулы, создавая сложный ландшафт для горнодобывающих компаний, работающих по всему миру. Задержки в утверждении норм для зарядной инфраструктуры или стандартов безопасности утилизации аккумуляторов лишь добавляют рисков.

Тем не менее, по всему миру уже реализуются пилотные проекты. Компания Fortescue активно продвигает электрификацию, заключив сделку с Liebherr на создание одного из крупнейших в мире парков безэмиссионной техники из 475 машин для своих предприятий в Западной Австралии. Гиганты BHP и Rio Tinto также испытывают аккумуляторные самосвалы от Caterpillar и Komatsu в своих железорудных карьерах в регионе Пилбара. Бразильская Vale внедряет аккумуляторные грузовики на своих предприятиях в Бразилии и Индонезии. В Замбии Hitachi Construction Machinery и ABB тестируют полностью электрический карьерный самосвал, который заряжается от существующих троллейных линий прямо во время движения.

С таким разнообразием производителей оборудования (OEM) и поставщиков технологий возникает проблема отсутствия стандартизации, что может осложнить внедрение электротехники на рудниках. «Горнодобывающие компании сталкиваются с проблемой: они не хотят быть привязанными к одному OEM-производителю грузовиков, но у разных поставщиков разные электрические спецификации. Например, некоторые грузовики работают на напряжении 1800 В, а другие — на 2600 В», — говорит Диттакави из ABB. Для решения этой проблемы необходимо широкое сотрудничество между всеми участниками рынка для выработки единых стандартов.

Проникновение электротранспорта в горнодобывающую промышленность растет, но до массового внедрения, вероятно, пройдет еще несколько лет. Аналитики GlobalData отслеживают 387 аккумуляторных карьерных самосвалов по всему миру. «Горняки демонстрируют растущую готовность к внедрению электромобилей, движимые экологическими целями, повышением операционной эффективности и долгосрочной экономией», — заключает Филлипс. Однако он считает, что полная электрификация парков станет коммерчески целесообразной не ранее 2035–2040 годов. Ускорить этот переход смогут разработка комплексной нормативной базы, усиление политических стимулов и постоянные технологические инновации.